UG-对准镜架多面零件的编程加工方法图文教程发布时间:2022年04月25日 08:01

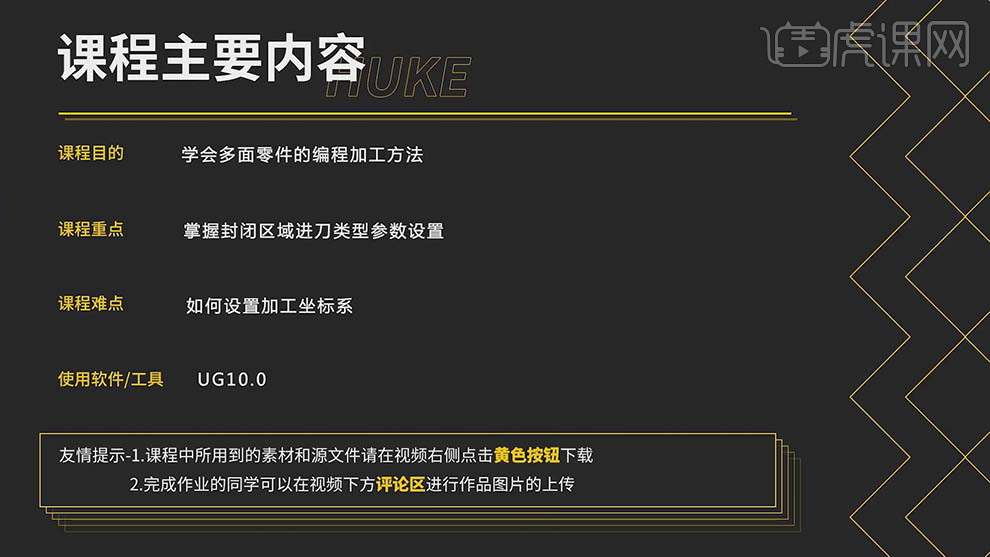

虎课网为您提供综合教程版块下的UG-对准镜架多面零件的编程加工方法图文教程,本篇教程使用软件为UG,难度等级为中级拔高,下面开始学习这节课的内容吧!

本课教程的目的是学会多面零件的编程加工方法,喜欢的一起来学习吧。

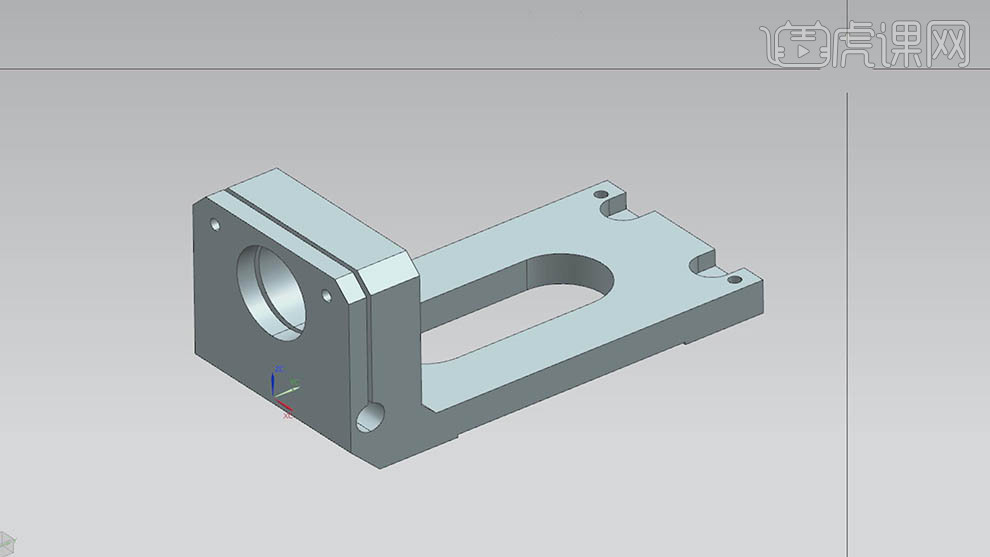

学完本课内容后,同学们可以根据下图作业布置,在视频下方提交作业图片,老师会一一进行解答。

那我们开始今天的教程吧。

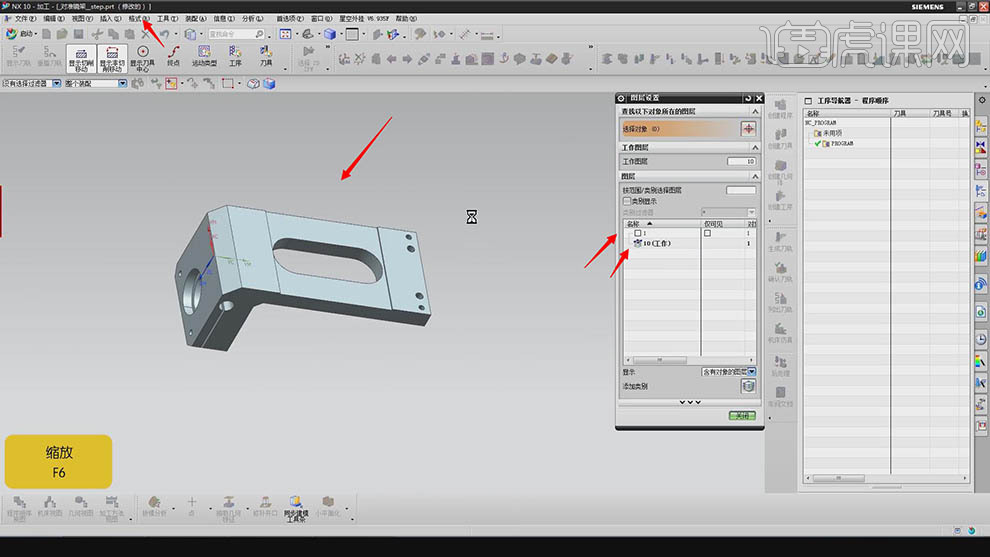

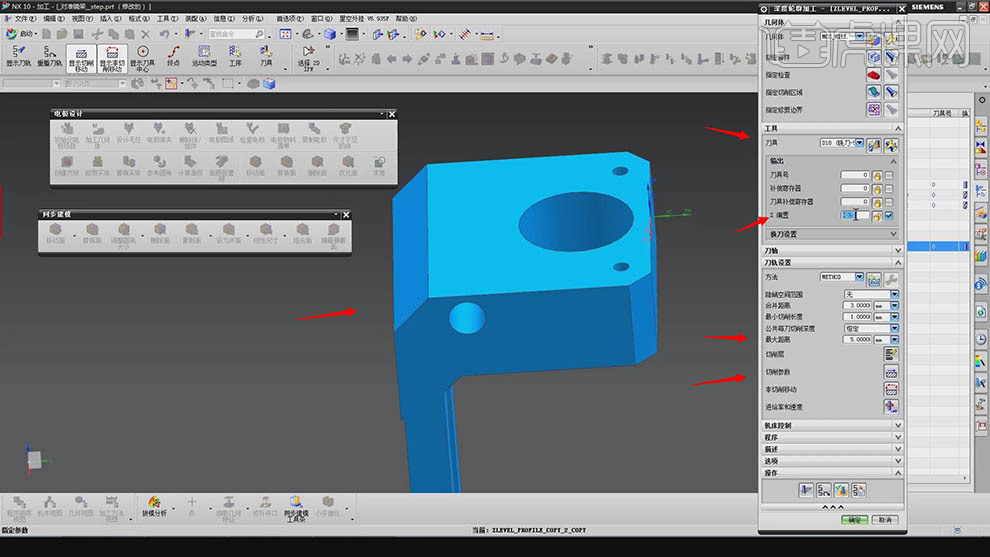

1.打开【Unigraphics NX】软件,选择【格式】-【复制至图层】选择“面”点击【确定】,【目标图层或类别】10;选择【格式】-【图层设置】,【双击】“第10层”作为工作层;【关闭】“第1层”;具体如图所示。

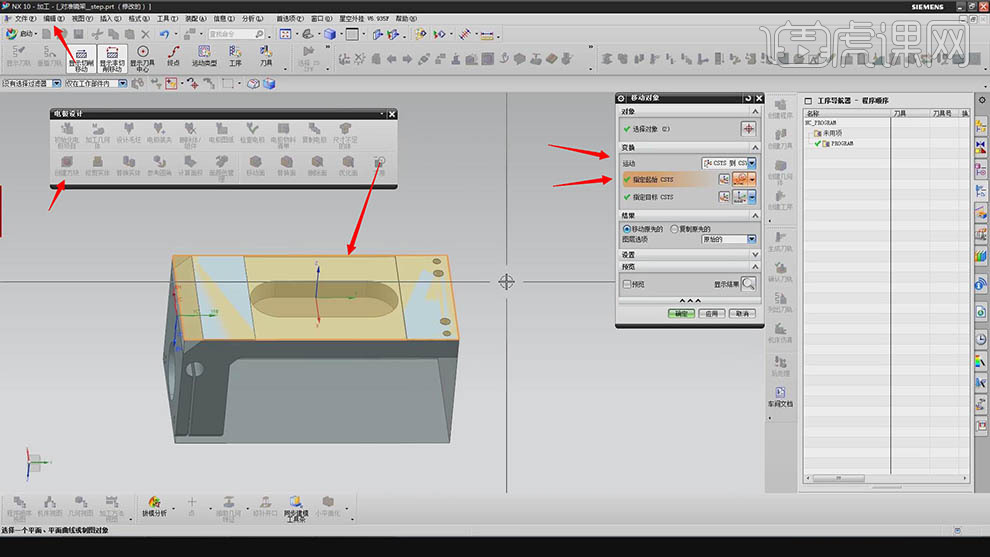

2.选择【启动】-【所用应用模块】-【电极设计】,点击【创建方块】框选“零部件”,调整【间隙】0mm;选择【编辑】-【移动对象】,【运动】CSYS到CSYS,点击【指定起始】对象的CSYS【选择】“顶面”;具体如图所示。

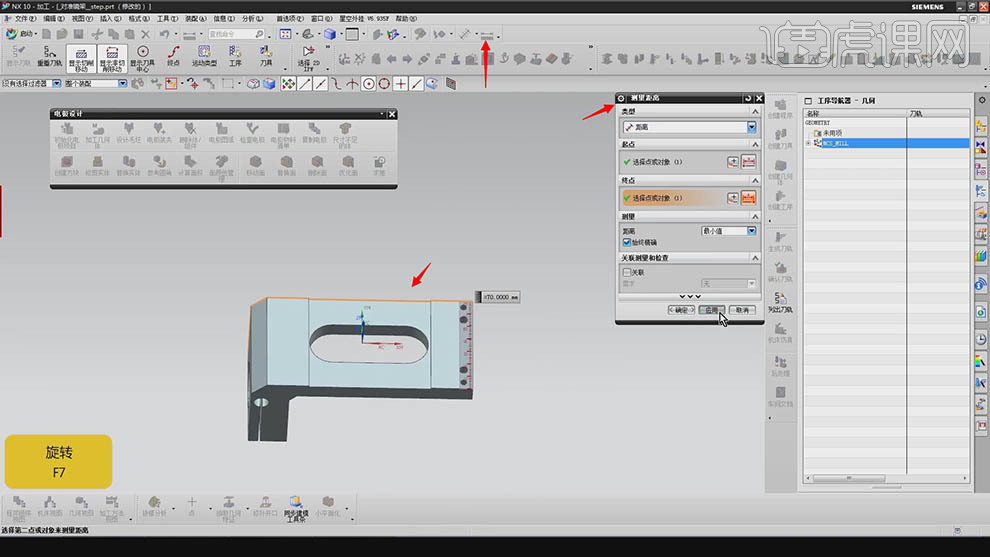

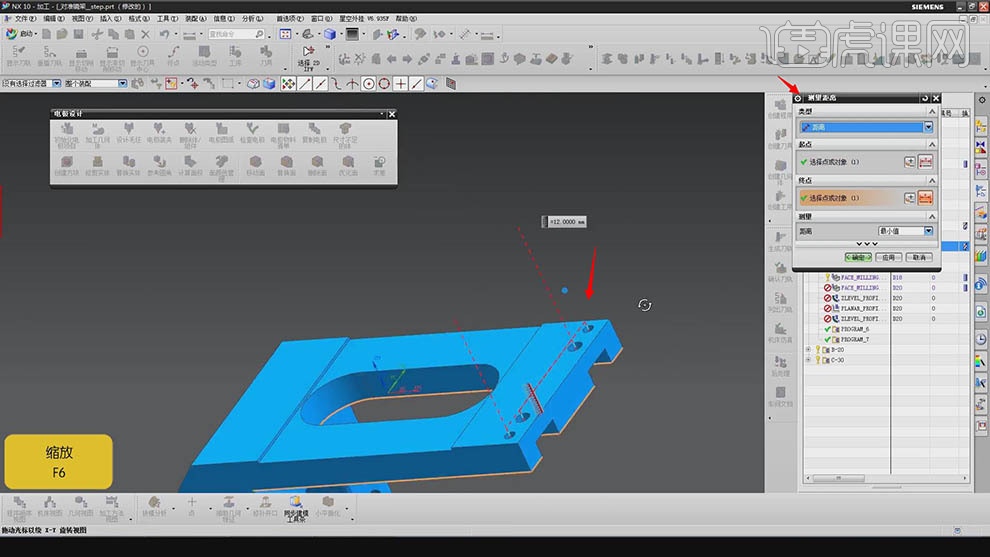

3.打开【CSYS对话框】选择【类型】动态,调整【角度】90°,点击【确定】;选择【指定目标】;【删除】包容块,打开【几何视图】,【双击】“MCS”【安全设置选项】刨,【选择】“顶面”【距离】50mm,选择【测量距离】,【选择】“边界”;具体如图所示。

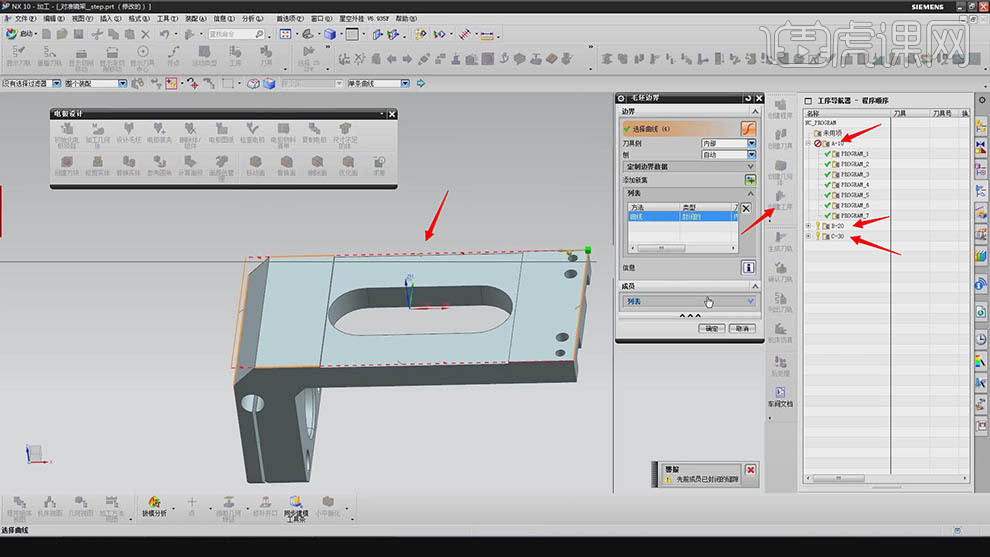

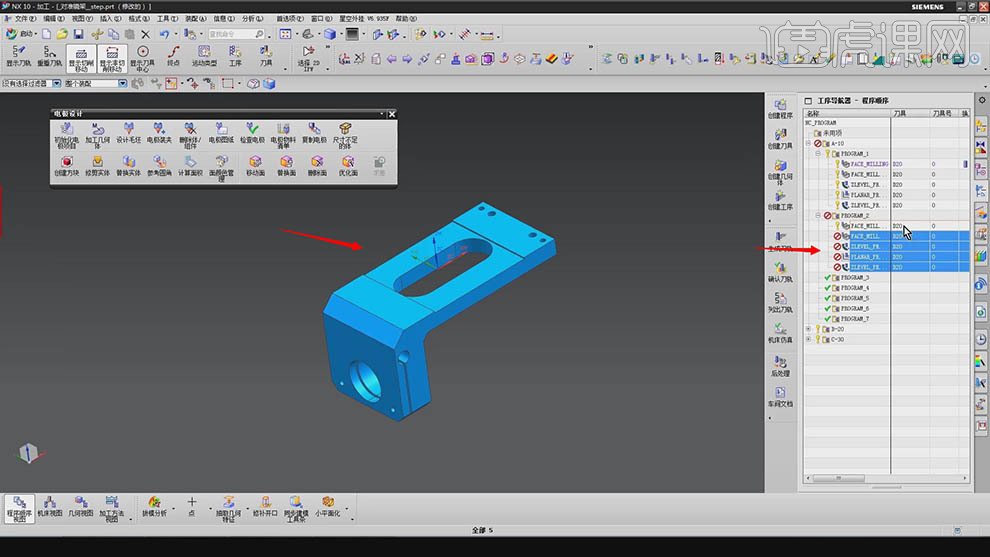

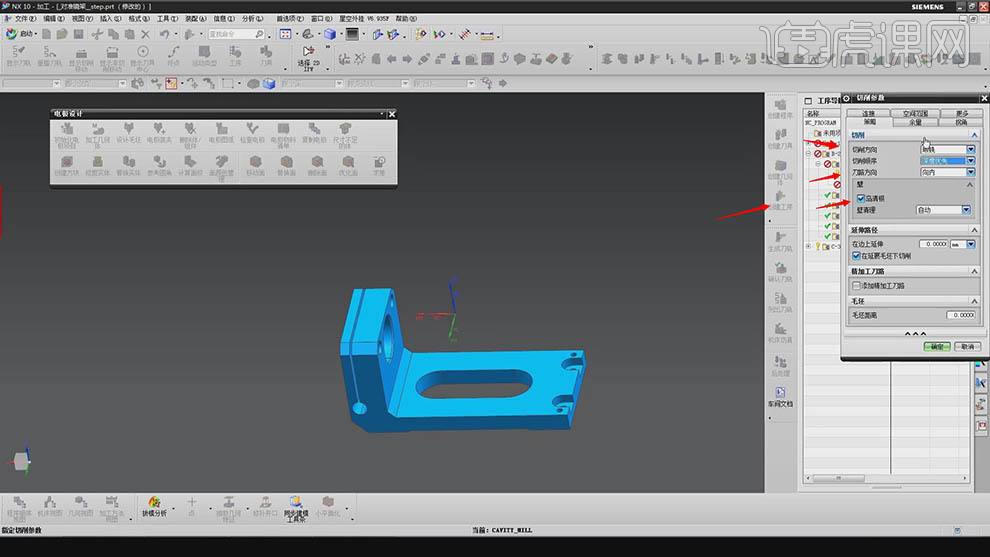

4.选择【分析】-【几何属性】分析“槽”;打开【程序顺序视图】点击【创建程序】点击【应用】,将“组”【重命名】“A-10”“B-20”“C-30”;点击【创建工序】调整【工序子类型】使用边界面铁销,选择【指定面边界】,调整【选择方法】曲线,【选择】“边线”;具体如图所示。

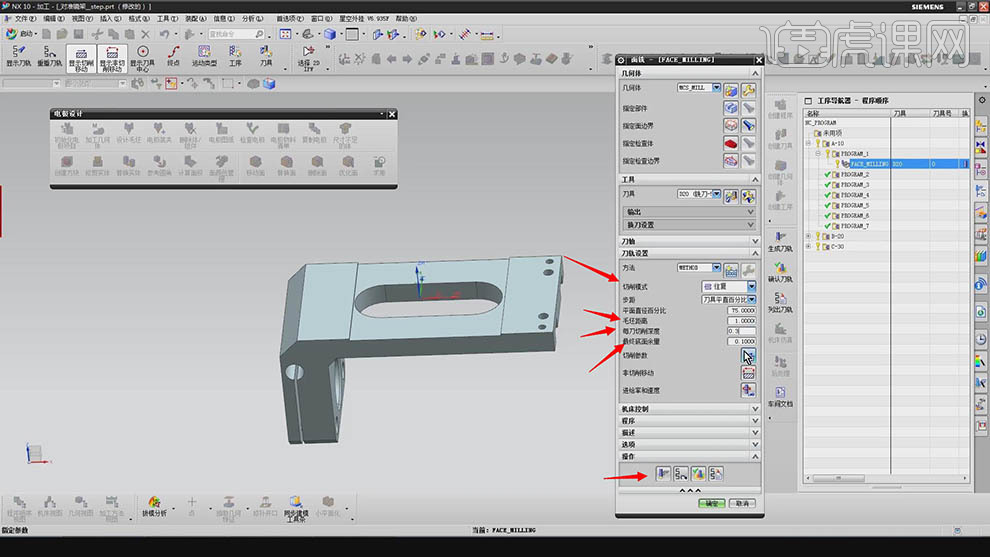

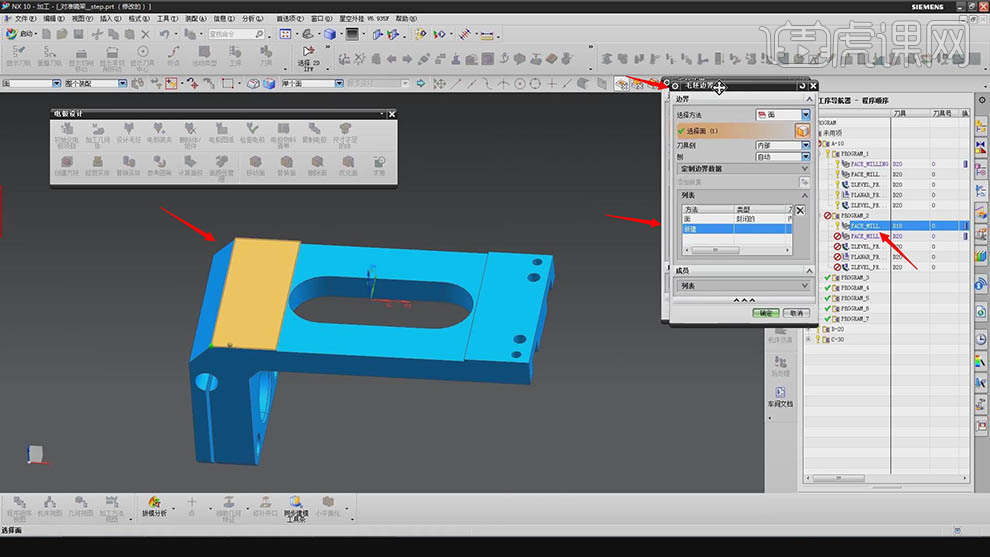

5.调整【刀具】-【刀具子类型】第一个【名称】d20;调整【直径】20,【刀轨设置】-【切削模式】往复【最终底面余量】0.1,【刀轴】+ZM轴【毛坯距离】1【每刀切削深度】0.3,点击【生成】;具体如图所示。

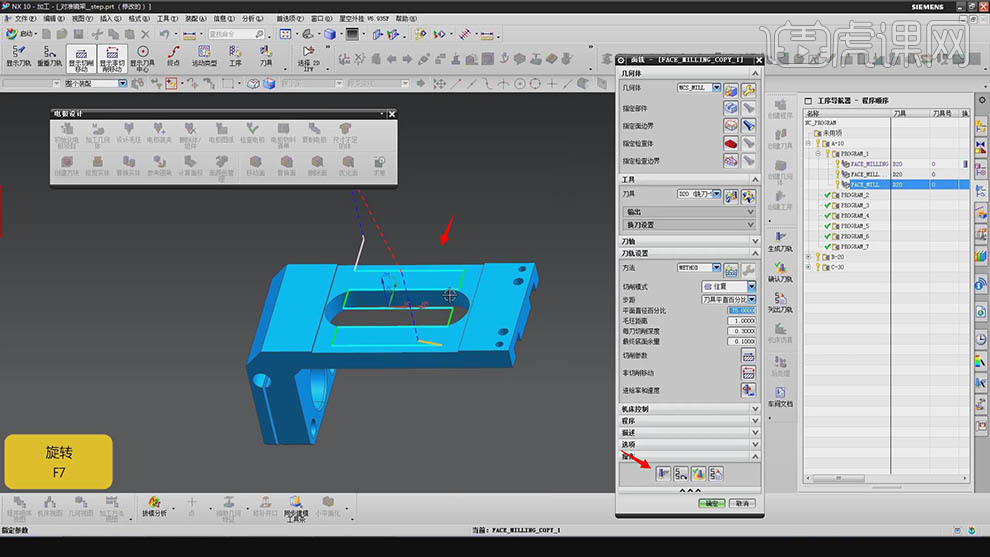

6.按【Ctrl+J】选择“对象”,选择【颜色】点击【应用】;【复制】“D20”,调整【刀轨设置】-【每刀切削深度】0【最终底面余量】0,点击【生成】;【复制】“D20”,选择【指定面边界】选择【删除】,【选择】“面”点击【确定】,点击【生成】;具体如图所示。

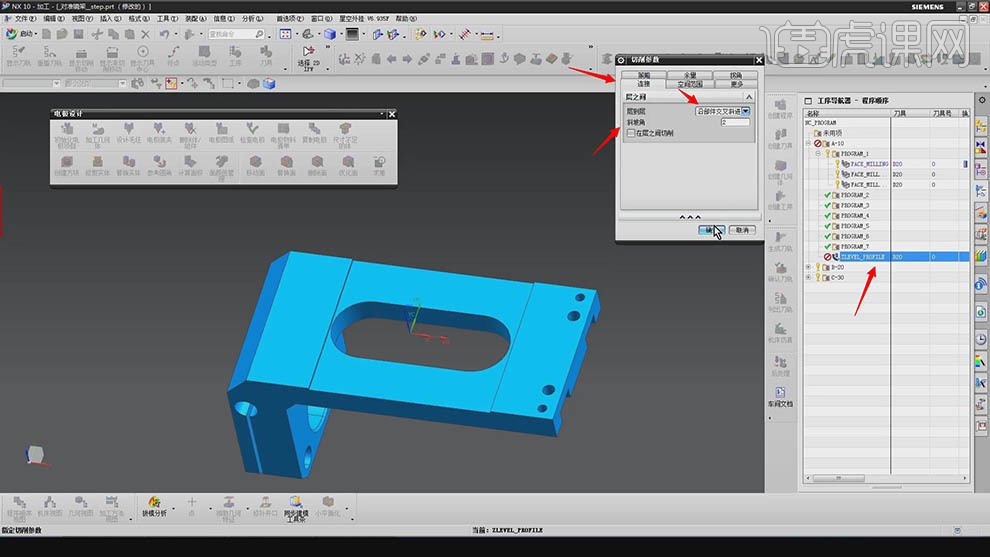

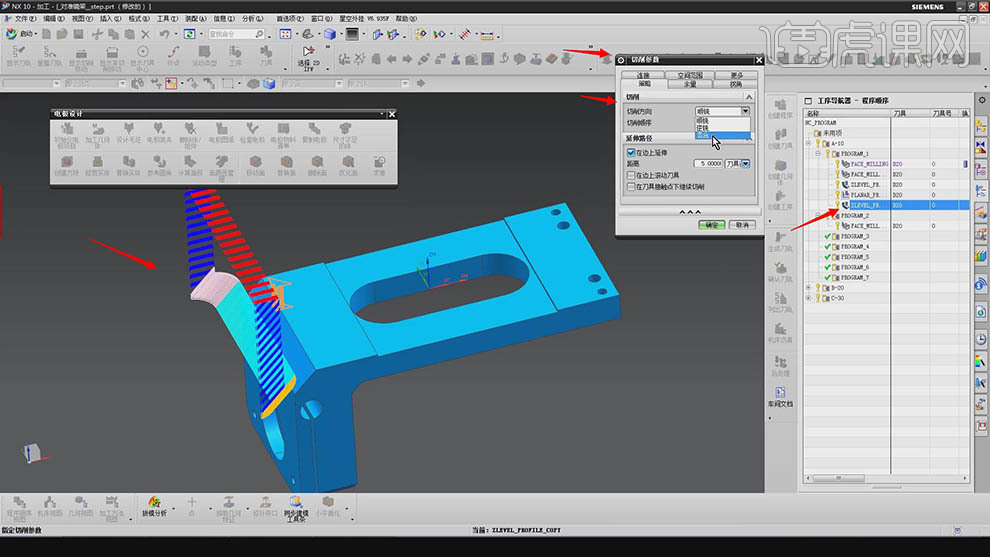

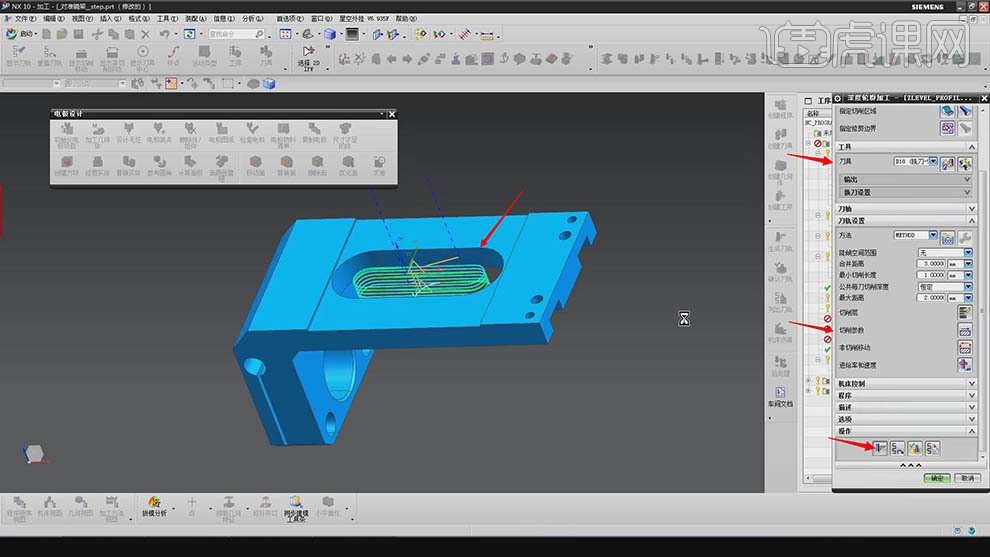

7.点击【切削参数】调整【与XC的夹角】90,【壁清理】在终点,【余量】-【部件余量】0.1,点击【生成】;点击【切削参数】-【拐角】调整【凸角】延伸,点击【生成】;点击【创建工序】调整【类型】mill_contour【工序子类型】深度轮廓加工,【指定部件】进行选择;具体如图所示。

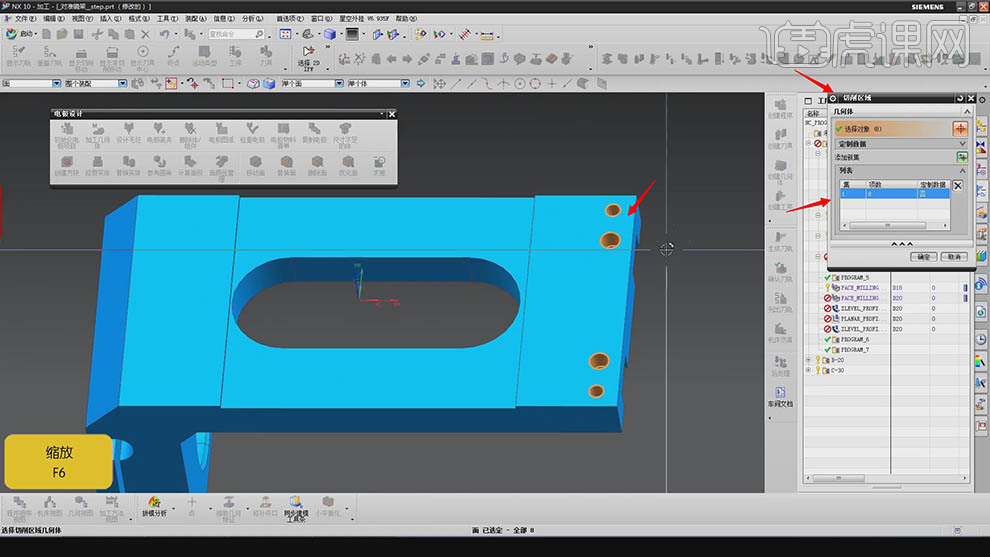

8.选择【指定切削区域】选择“槽”,按【中键】确定;调整【刀具】D20【刀轨设置】-【最大距离】0.4mm,点击【切削参数】-【余量】调整【部件侧面余量】0.1,取消【使底面余量与侧面余量一致】,【策略】-【切削方向】顺铣,【连接】-【层到层】沿部件交叉斜进刀【斜坡角】2,点击【生成】;具体如图所示。

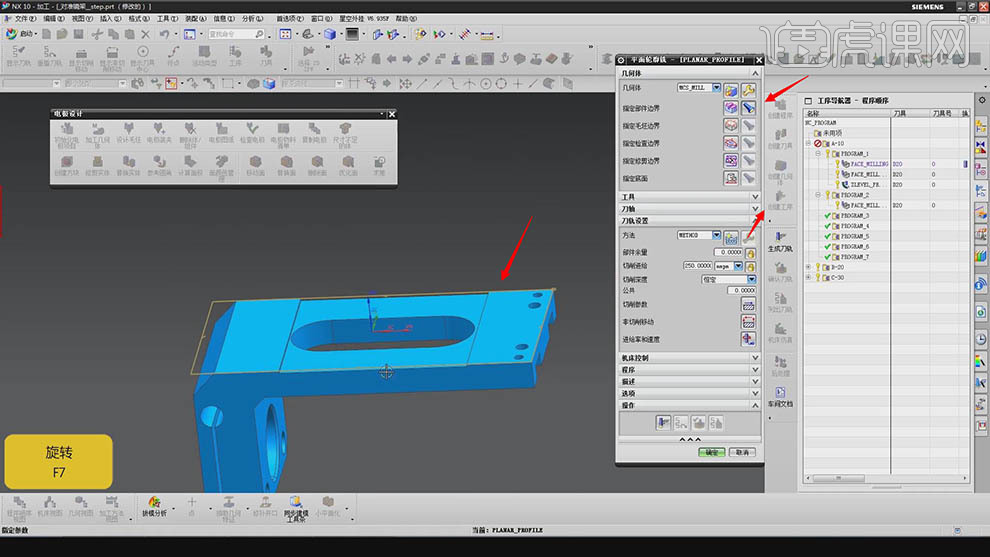

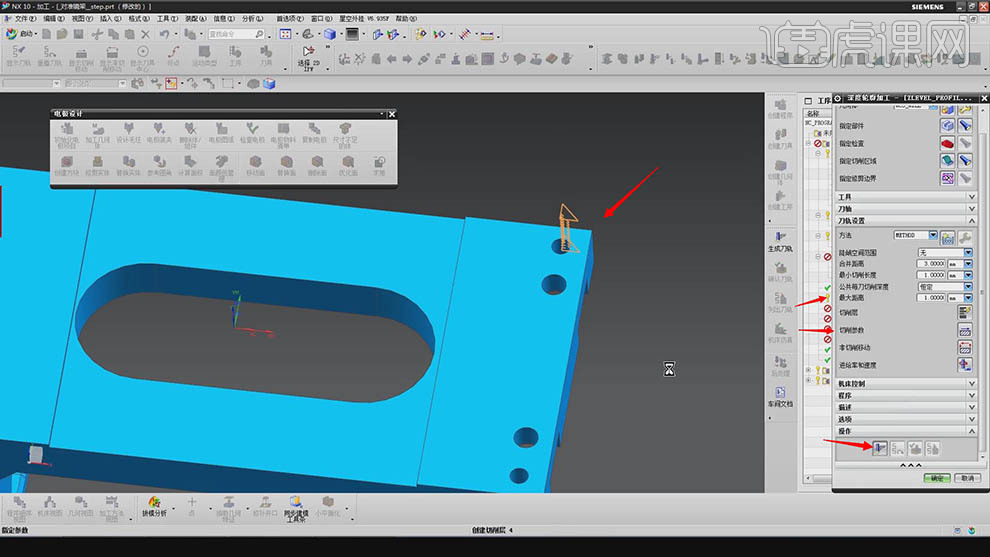

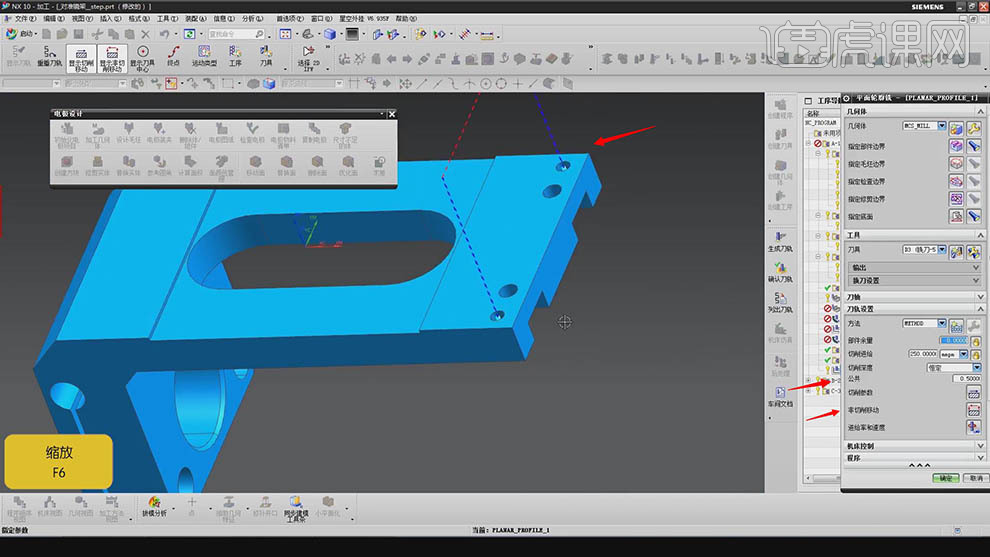

9.点击【创建工序】调整【类型】mill_planar,【工序子类型】平面轮廓铣,选择【指定部件边界】调整【模式】曲线/边【刨】定义“顶面”【材料侧】内部,选择“边线”,点击【创建下一个边界】,【指定部件边界】显示;具体如图所示。

10.【指定底面】选择“底面”,【刀轨设置】-【部件余量】0.15【刀具】D20【公共】0.4,点击【非切削移动】调整【进刀类型】与开放区域相同,【最小安全距离】50【高度】0,【起点/钻点】-【重叠距离】1mm,【转移/快速】-【区域内】-【转移类型】直接;点击【生成】;具体如图所示。

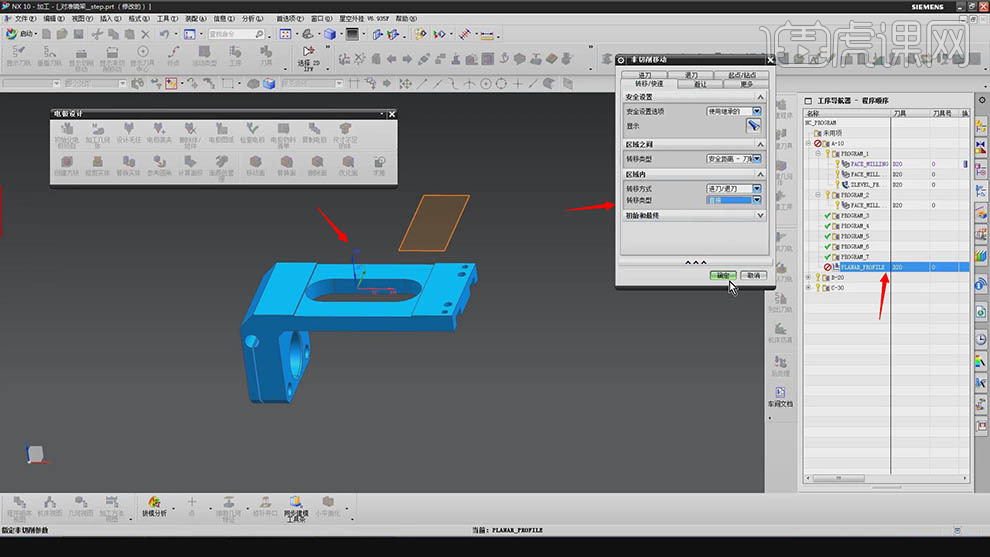

11.【复制】“ZLEVEL”,调整【指定切削区域】选择“斜面”,点击【切削参数】勾选【在边上延伸】调整【距离】5,【余量】勾选【使底面余量与侧面余量一致】,【部件侧面余量】0.2,【连接】-【层到层】使用转移方法,点击【生成】;【切削参数】-【切削方向】混合;具体如图所示。

12.选择【非切削移动】调整【封闭区域】-【进刀类型】与开放区域相同,【开放区域】-【进刀类型】线性【高度】0mm,【转移/快速】-【区域内】-【转移类型】直接,点击【生成】,点击【中键】确定;【复制】“面”进行【内部粘贴】;具体如图所示。

13.【打开】“FACE_MILL”,【刀具】点击【新建】,【刀具子类型】第一个【名称】D18,【尺寸】-【直径】18,点击【生成】;打开【切削参数】调整【切削角】指定【与XC的夹角】90,点击【生成】;选择【指定面边界】选择“面”,点击【添加新集】;具体如图所示。

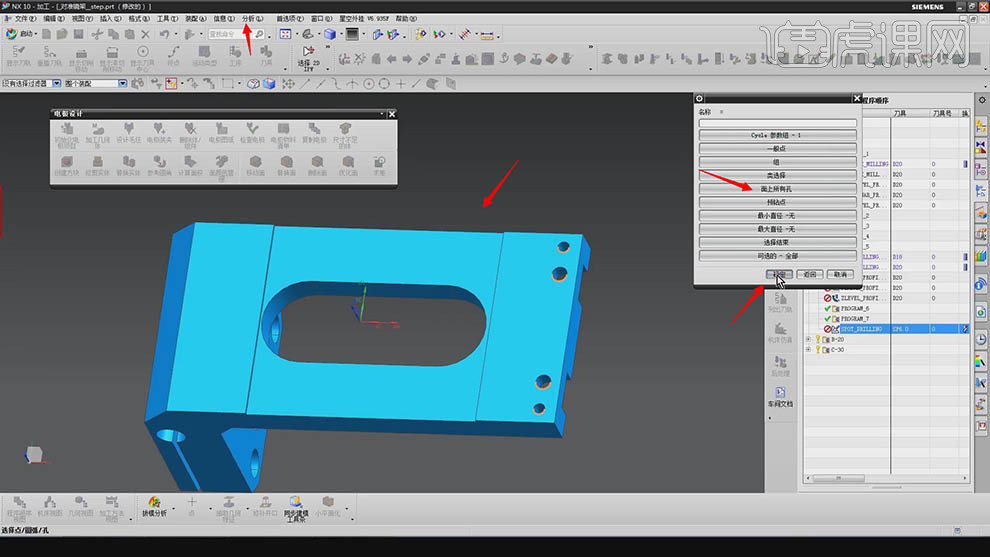

14.选择【分析】-【几何属性】分析“孔”;点击【创建工序】选择【类型】drill【工序子类型】定心钻,【刀具】选择【新建】调整【刀具子类型】第二个【名称】SP6.0,选择【中键】确定;【点到点几何体】选择,选择【面上所有孔】选择“面”,点击【确定】;具体如图所示。

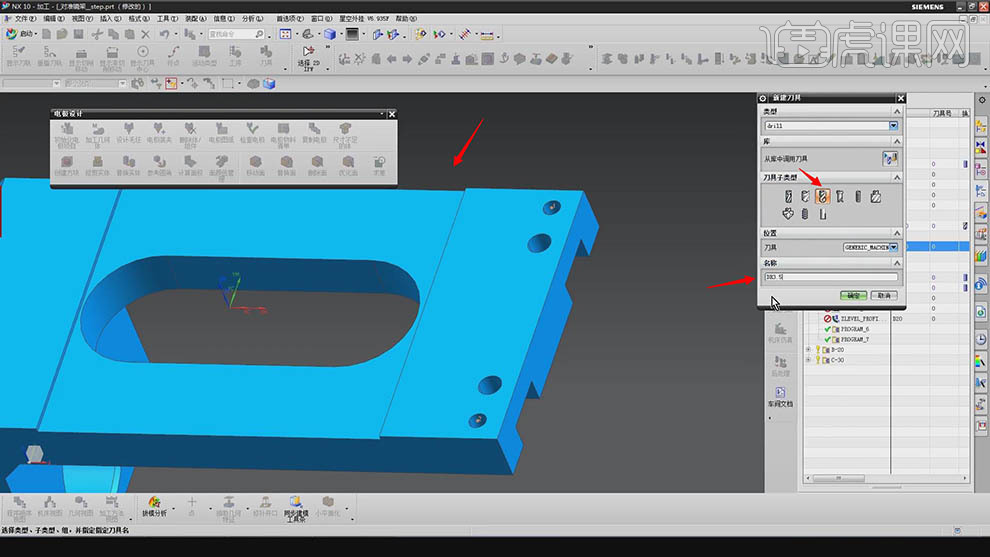

15.【循环类型】-【循环】编辑参数,选择【Depth】-【刀尖深度】调整【深度】2.2,点击【生成】;【复制】“SP6.0”,调整【指定孔】,【点到点几何体】选择,选择【是】选择“孔”,点击【确定】;点击【刀具】-【创建】,【刀具子类型】第三个【名称】DR3.5;具体如图所示。

16.调整【尺寸】-【直径】3.5,选择【指定孔】-【选择】-【是】-【面上所有孔】选择“面”,点击【确定】;【循环】标准钻,深孔钻,选择【Depth】-【模型深度】,选择【Step值】调整【Step#1】1,点击【生成】;点击【测量距离】测量“顶面和底面”;具体如图所示。

17.【循环】点击【编辑参数】,选择【Depth-模型深度】-【刀肩深度】,【深度】13,点击【生成】;【复制】“ZLEVEL”,【双击】打开,【刀具】新建【刀具子类型】第一个【名称】d4,【尺寸】-【直径】4【下半径】0,【指定切削区域】选择“孔”,点击【确定】;具体如图所示。

18.调整【最大距离】0.25,【切削参数】-【余量】-【部件侧面余量】0.05,点击【生成】;点击【刀具】新建,调整【刀具子类型】第一个【名称】D3,【尺寸】-【直径】3【下半径】0;【复制】D3,调整【最大距离】1mm,【切削参数】-【余量】-【部件侧面余量】0,点击【生成】;具体如图所示。

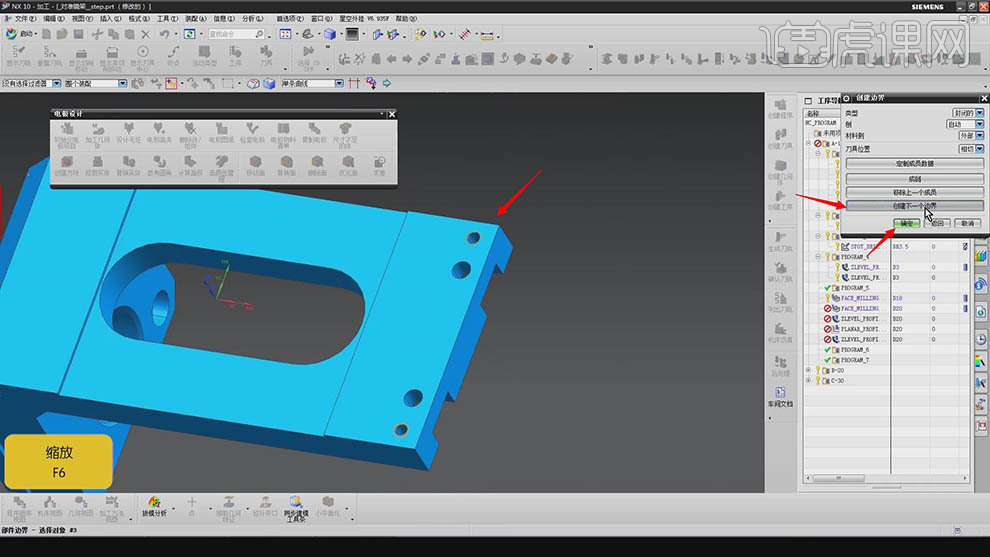

19.点击【创建工序】,【类型】mill_planar【工序子类型】平面轮廓铣,【指定部件边界】-【模式】曲线/边【刨】自动【材料侧】外部,【选择】边线,点击【创建下一个边界】,【选择】边线,点击【创建下一个边界】,点击【确定】;具体如图所示。

20.选择【指定底面】选择“底面”,【距离】0.5mm,【刀具】D3【公共】0.5,点击【非切削移动】-【开放区域】-【半径】10【最小安全距离】10【高度】0,【转移/快速】-【区域内】-【转移类型】直接,点击【生成】;具体如图所示。

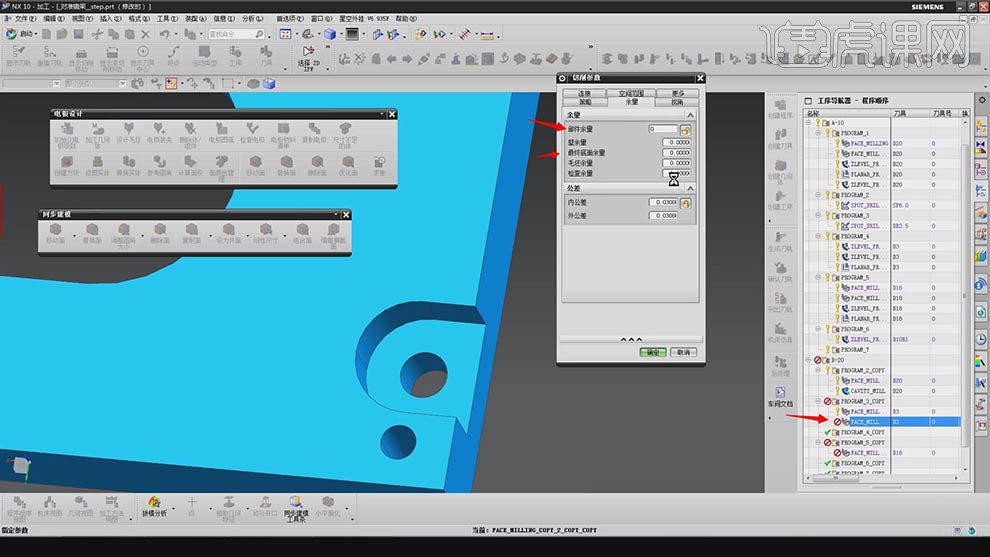

21.【打开】“FACE_MILLING”,【刀具】D18,【切削参数】-【余量】-【部件余量】0【最终底面余量】0【内公差】0.01【外公差】0.01,点击【生成】;【打开】“ZLEVEL”【刀具】D18【最大距离】2,【切削参数】-【余量】【部件侧面余量】0;点击【生成】;具体如图所示。

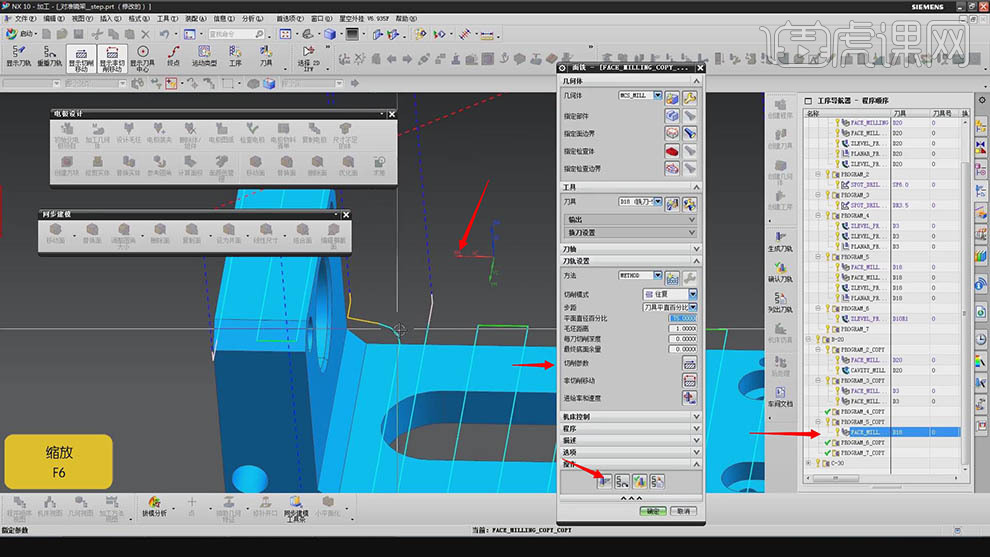

22.【最大距离】5;【打开】“PLANAR”【刀具】D18【部件余量】0【公共】5,【切削参数】-【余量】0,点击【生成】;【打开】“ZLEVEL”点击【指定切削区域】显示,【刀具】新建【刀具子类型】第一个【名称】D10R1,【直径】10【下半径】1,【切削参数】-【余量】-【部件侧面余量】0【策略】-【距离】10【连接】直接对部件进刀,【最大距离】0.15,点击【生成】;具体如图所示。

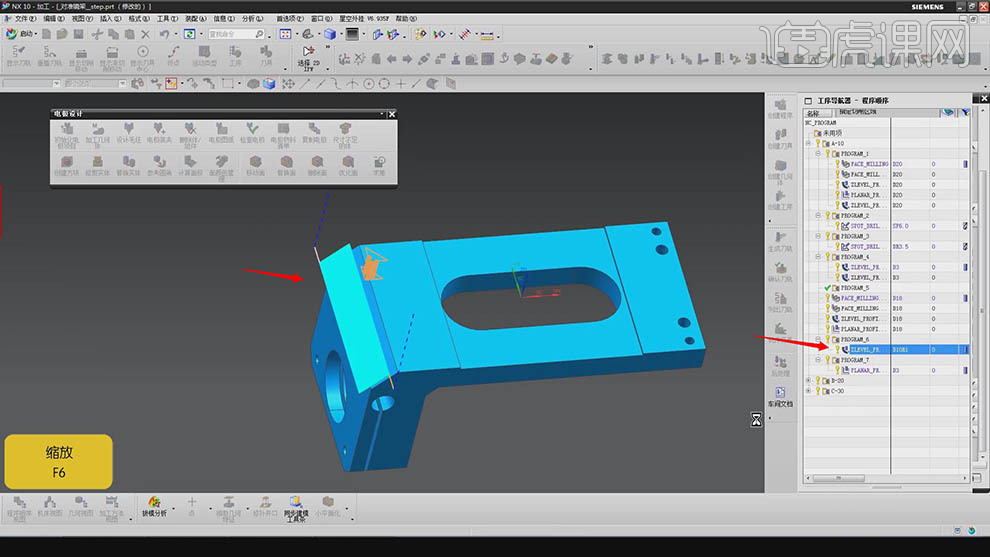

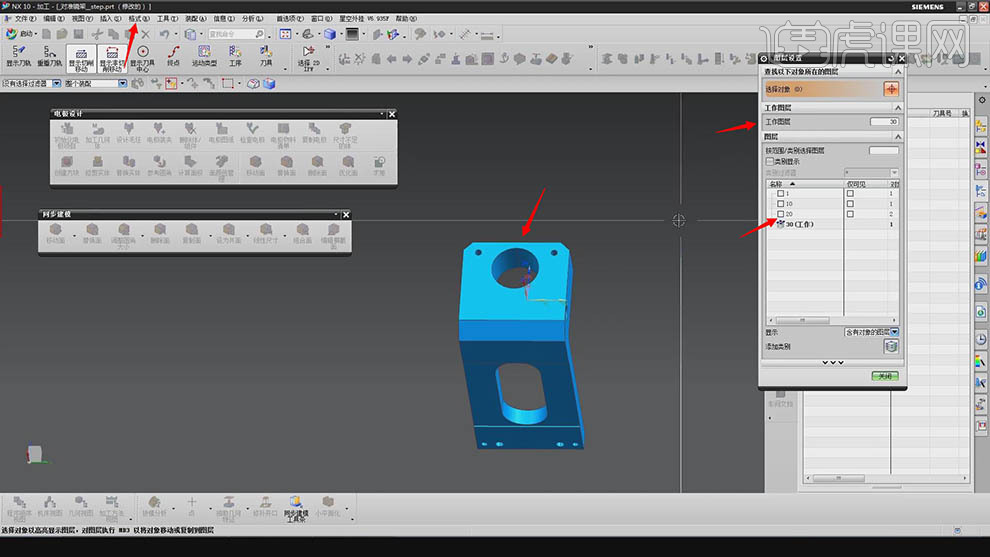

23.【打开】B-20,选择【格式】-【复制至图层】,【目标图层或类别】20,【格式】-【图层设置】,【双击】“20”层,关闭“10”;点击【创建方块】框选“对象”;选择【编辑】-【移动对象】,选择【指定起始】对象坐标系;按【Ctrl+B】隐藏“包容块”;【复制】“D18”层,点击【生成】;具体如图所示。

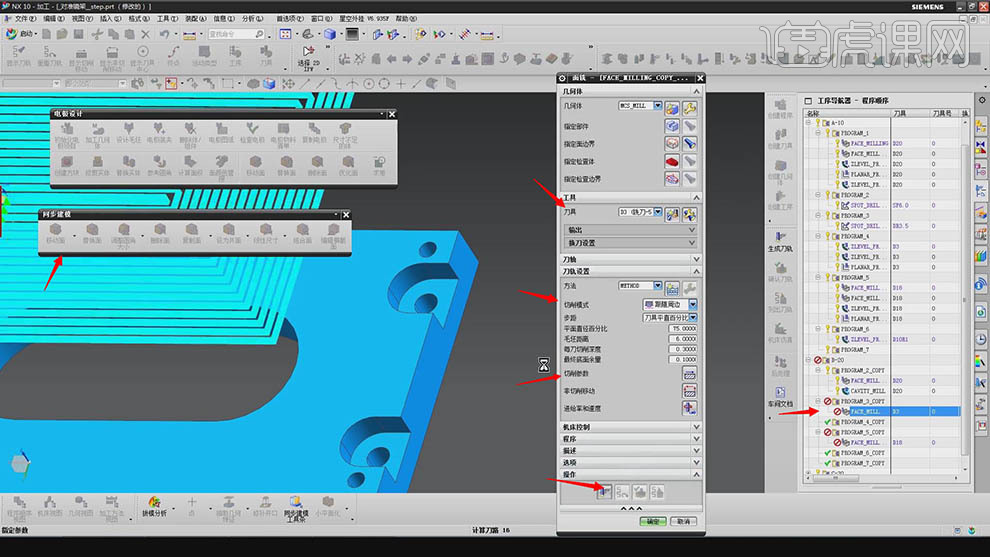

24.点击【创建工序】,【类型】mill_contour,【工序子类型】型腔铣,【指定部件】选择对象,【指定切削区域】选择“面”和“斜面”,【最大距离】0.5【切削模式】跟随周边【刀具】D20【平面直径百分比】75,【切削参数】勾选【岛清根】【刀路方向】向内【切削顺序】深度优先;具体如图所示。

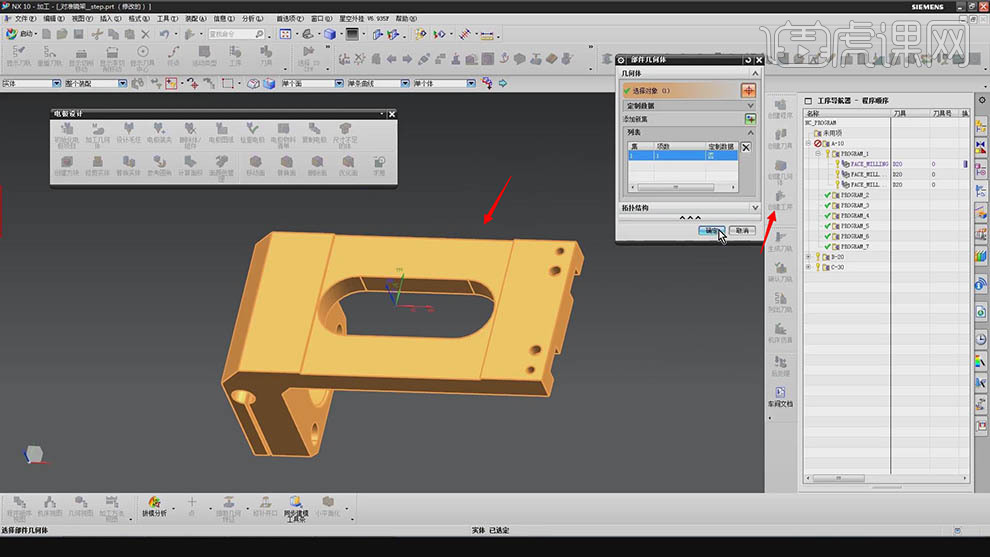

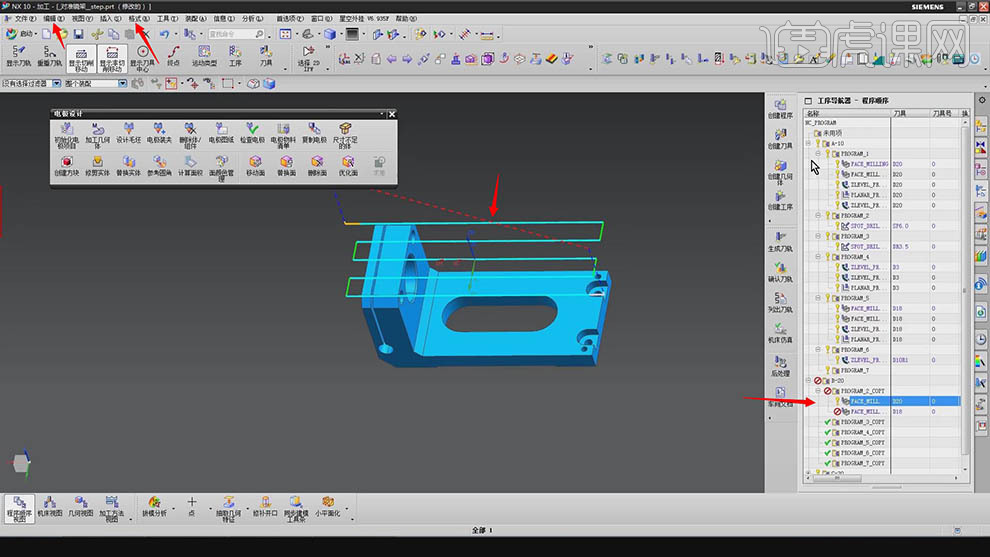

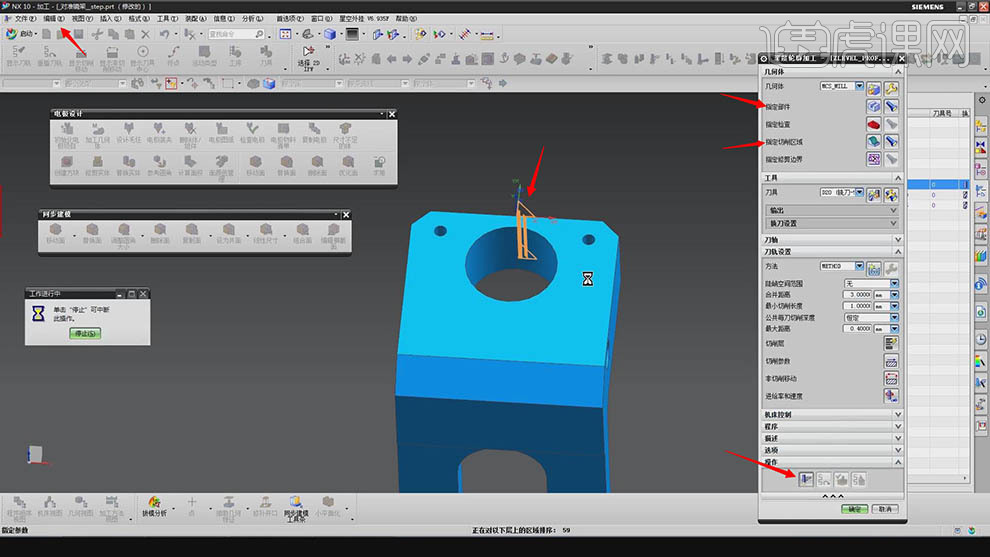

25.【余量】-【部件侧面余量】0.15,点击【生成】;打开【同步建模】选择【替换面】,【移动到】“B-20”,【右键】-【生成】;选择【确认刀轨】;【复制】“FACE_MILLING D20”,【刀具】D3【切削模式】跟随周边【毛坯距离】6,【切削参数】-【余量】-【部件余量】0.01,点击【生成】;具体如图所示。

26.【指定面边界】选择“孔面”,点击【添加新集】选择另一个“孔面”,点击【生成】;【切削参数】-【刀路方向】向内,勾选【岛清根】,【壁清理】自动,【拐角】-【凸角】延伸,点击【生成】;【复制】“FACE_MILLING D3”【每刀切削深度】1【最终底面余量】0【切削参数】-【部件余量】0;具体如图所示。

27.调整【切削模式】轮廓,【非切削移动】-【转移/快速】-【转移类型】直接,【进刀】-【高度】0,点击【生成】;【复制】“FACE_MILLING D20”,【指定面边界】选择“左顶面”,【添加新集】,选择“面”,点击【生成】;【切削参数】-【壁清理】在终点,点击【生成】;具体如图所示。

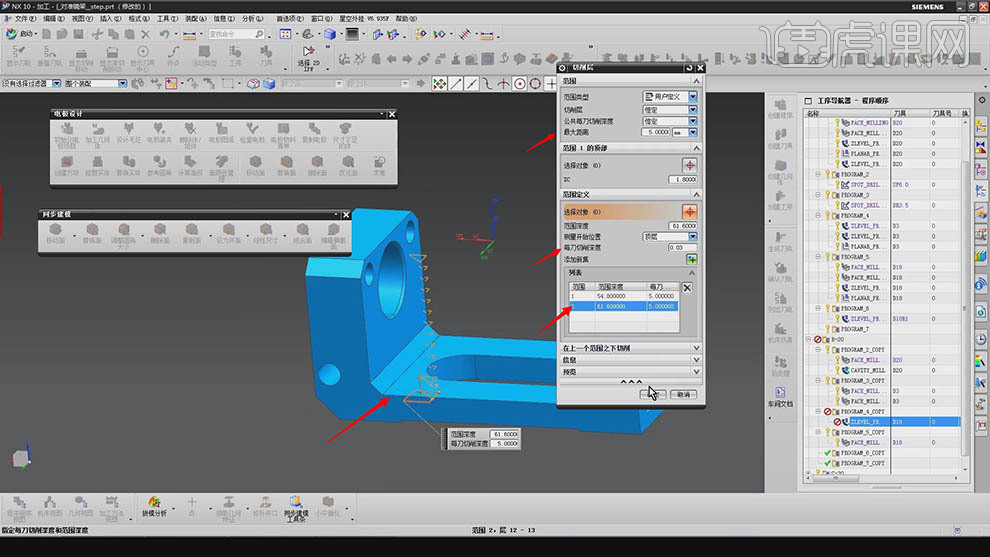

28.点击【切削参数】-【拐角】,【凸角】延伸;【复制】“ZLEVEL D10R1”【刀具】D18【指定切削区域】选择“侧面”【最大距离】5【指定部件】选择部件,点击【生成】;选择【指定切削区域】“斜面”,【切削层】-【添加新集】“斜面”【每刀切削深度】0.03;具体如图所示。

29.【切削参数】调整【距离】3;【复制】“ZLEVEL D10R1”【指定部件】选择“部件”,【指定切削区域】选择“倒角面”,点击【生成】;进行【保存】;选择【格式】-【复制至图层】,【目标图层】30,【图层设置】将“30层”作为工作层,【关闭】20层;具体如图所示。

30.选择【编辑】-【移动对象】,【指定起始】动态,【旋转】-90°,【设置旋转参考】选择面;【复制】“ZLEVEL D20”“SPOT SP6.0”“SPOT DR3.5”,【双击】“ZLEVEL D20”【指定部件】选择“部件”,【指定切削区域】选择“孔面”,点击【生成】;具体如图所示。

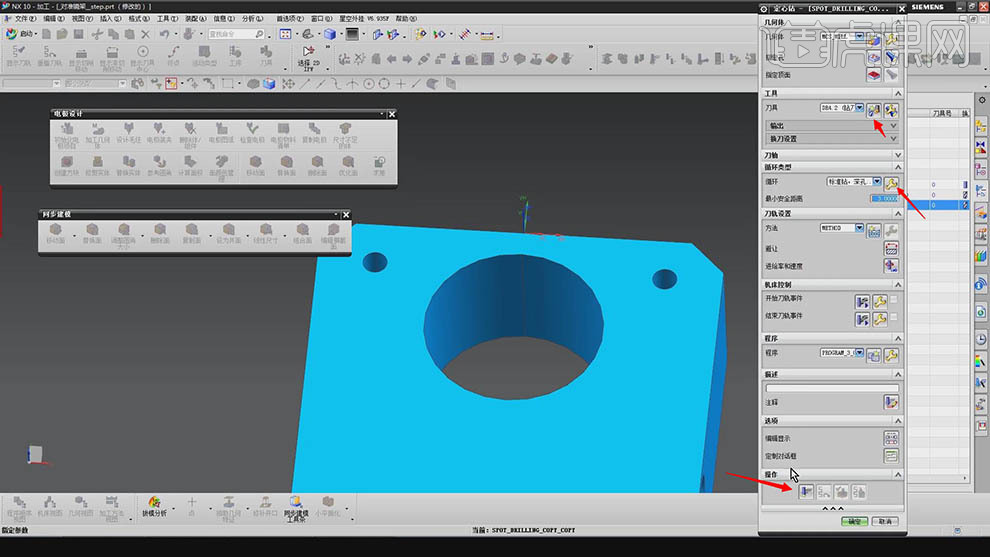

31.【双击】“SPOT SP6.0”【指定孔】-【选择】-【是】,选择“孔”,点击【确定】;点击【生成】;【双击】“SPOT DR3.5”【指定孔】-【选择】-【是】,选择“孔”,点击【确定】,【刀具】新建,【类型】drill【刀具子类型】第三个【名称】DR4.2,【尺寸】-【直径】4.2;【循环】选择【编辑参数】-【模型深度】【Step值】1,点击【生成】;具体如图所示。

32.【复制】“ZLEVEL D20”【刀具】D18【最大距离】5,【切削参数】【余量】-【部件侧面余量】0,点击【生成】;选择【删除面】删除“斜角”面,点击【生成】;【双击】“ZLEVEL D18”【输出】-【Z偏置】-0.5;具体如图所示。

33.本课作业内容具体如图所示。

34.最终效果具体如图所示,同学们要提交作业哦。

以上就是UG-对准镜架多面零件的编程加工方法图文教程的全部内容了,你也可以点击下方的视频教程链接查看本节课的视频教程内容,虎课网每天可以免费学一课,千万不要错过哦!